Виды механической обработки металлов

Содержание:

- Традиционные виды механической обработки металлов

- Современные виды механической обработки металлов

- Оборудование для механической обработки металла

- Подведем итоги

На сегодняшний день существует множество видов обработки металлов и их сплавов. Среди них — температурная, химическая, электро, отливка в формы. Однако наиболее популярным способом остается механическая обработка металла. Она используется для создания отдельных элементов и целых механизмов.

Данный метод востребован во всех сферах, где требуются металлические детали. Основной причиной является то, что механический способ воздействует только на внешние параметры заготовки, ее внутренняя структура не изменяется. Благодаря этому сохраняется прочность и долговечность готовых изделий.

В этой статье мы рассмотрим все способы и виды механической металлообработки. Также мы коснемся устройств и приспособлений, с помощью которых выполняются работы.

Традиционные виды механической обработки металлов

Существует два направления по взаимодействию металлическими заготовками:

- Со снятием верхнего слоя. К этим методам относятся точение, сверление, дробление, строгание, долбление, шлифование и зубофрезеровка.

- Без снятия верхнего слоя. В их перечень входят металлопрокат, штамповка, прессование. Они проводятся при нормальных или повышенных температурах с помощью воды или воздуха, абразивных частиц, прессов.

Наиболее распространена обработка со снятием верхнего слоя, поэтому подробно рассмотрим именно эти виды.

Сверление. Главная цель этого метода обработки — создание отверстий различного диаметра. Металл удаляется из той части заготовки, куда в дальнейшем будут вставляться крепежи. В процессе используются станки с вращающимся сверлом или ручные инструменты — дрели, шуруповерты. Они могут быть электрическими или аккумуляторными, различной мощности.

Для работ подбирается сверло из алмаза, углеродистой стали или иных материалов в зависимости от свойств металла.

Шлифование. Этот метод позволяет создать небольшую шероховатость на поверхности детали и привести ее к заданным параметрам. Шлифование может выполняться вручную или с использованием станков. В первом случае применяются шлифовальные круги с абразивным зерном различной фракции.

Они вращаются, прижимаются к поверхности заготовки и перемещаются по ней для полной обработки.

Точение. Целью процесса является создание канавок, формовка детали, торцевание и нарезка резьбы. Точение представляет собой воздействие на заготовку при помощи резцов, установленных на станки. В процессе обработки деталь вращается с установленной скоростью. Одновременно с этим инструмент перемещается в поперечном и продольном направлении.

Протягивание. Метод используется для обработки поверхностей и отверстий с целью придания детали идеальной формы и размеров. В процессе используется протяжка. Она представляет собой инструмент вытянутой формы со множеством лезвий, расположенных перпендикулярно направлению скорости главного движения при обработке детали.

С помощью протяжки заготовке придается финальная форма и размеры. Это один из самых сложных и дорогих методов из-за высоких требований к точности обработки.

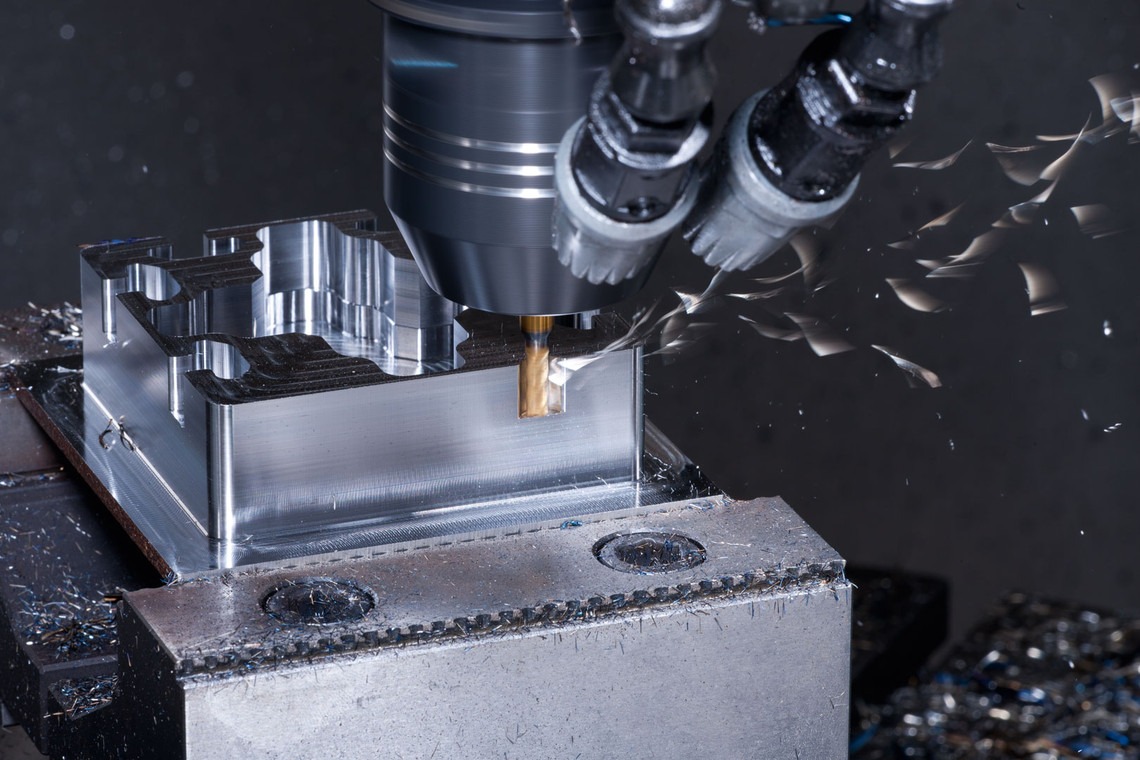

Фрезерование. В этом случае в работе используются специальные станки. На них установлен инструмент с несколькими вращающимися резцами — фреза. При обработке она вращается с установленной оператором скоростью. Одновременно с этим заготовка подается в направлении инструмента. Она может быть расположена горизонтально, вертикально или под углом. Фреза создает различные углубления на поверхности детали.

В процессе образуется стружка, которую необходимо удалять во избежание ненужных дефектов и исключения проблем при дальнейшем сопряжении элементов.

Зубофрезеровальные работы. Этот способ обработки позволяет создавать зубчатые детали: муфты, шестерни, венцы, колеса, звездочки. Все действия выполняются на станке, в котором используется фреза особой формы. Она нарезает профиль зуба и придает ему нужную форму.

Нарезка резьбы. Метод используется для создания на заготовках выступов и впадин для крепежей и других деталей. Обработка может быть выполнена:

Токарным станком. Резец воздействует на деталь при ее вращении. Металл удаляется из обрабатываемой области винтовым ходом с образованием стружки.

Метод позволяет выполнять внутреннюю и наружную резьбу. Он подходит для штучного и мелкосерийного производства из-за невысокой скорости процесса. Изготовленные таким способом детали имеют высокое качество резьбы и доступную цену.

С применением метчика и плашек.

- Внутренняя резьба на заготовках создается при помощи метчиков. Это прочные металлические стержни, на которых имеются резьба и винтовые канавки для формирования кромок и удаления стружки из области обработки. Существуют два типа метчиков — ручные и машинные. Они подбираются в зависимости от прочности металла и желаемого типа резьбы.

- Внешняя резьба диаметром до 52 мм выполняется с использованием плашек. Это круглые режущие инструменты, имеющие внутреннюю резьбу с плавным заходом. Для выполнения нарезки большего диаметра применяются раздвижные плашки. Они имеют две половины, встраиваемые в специальный держатель — клупп. В процессе обработки происходит сближение обеих частей, за счет чего происходит нарезка.

Методом накатки. Этот способ обработки предполагает использование резьбонакатных станков или специальных устройств с аналогичными функциями. Механизм включает в себя трехголовую головку, держатель роликов или накатной ролик. Метод является одним из наиболее точных и эффективных. Заготовка располагается между плашками и цилиндрическими накатными роликами с резьбой. Ролики воздействуют на деталь, деформируя ее поверхность без снятия металлической стружки. В итоге получается ровная резьба.

Современные виды механической обработки металлов

Кроме вышеперечисленных способов, проверенных десятилетиями, в настоящее время были разработаны новые методы воздействия на металлические детали. Многие из них ни в чем не уступают традиционным, а в некоторых случаях и превосходят их в точности и аккуратности. Рассмотрим их подробнее.

Ультразвуковая обработка.

Технология предполагает использование абразивных частиц, приводимых в действие звуком частотой 16-30 кГц. Его издает специальный инструмент посредством ударов.

Под воздействием ультразвука поверхность металла разрушается, благодаря чему становится ровнее и однороднее. В смесь абразивов входят мелкие частицы, достаточно твердые для воздействия на металл. Например, карбид бора и электрокорунд.

Ультразвуковая обработка позволяет выполнить формовку заготовки по сквозному контуру. Также ей можно выравнивать поверхности углублений различных форм. При применении метода совместно со шлифовкой алмазным кругом можно получить более качественный результат и исключить возможные дефекты.

Электроэрозионная обработка.

Как и ультразвуковая технология, этот метод также предполагает разрушение верхнего слоя металла. Однако в этом случае происходит воздействие высоких температур.

Электродом формируется мощный разряд. Выделяется огромное количество тепловой энергии, за счет чего поверхность заготовки разогревается до нескольких тысяч градусов Цельсия. Из места обработки испаряется металл, образуется эрозионная выемка. Чтобы очистить деталь от отработанного материала, ее погружают в технологическую жидкость — масло или керосин.

Электроэрозионный метод позволяет обрабатывать высокопрочные металлы и формировать отверстия любой конфигурации.

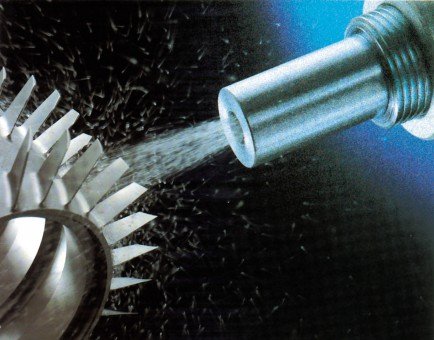

Гидроабразивная обработка.

Этот способ подразумевает воздействие на поверхность металла смесью абразивов, химикатов и воды под высоким давлением. Это своеобразный короткий гидроудар. Верхний слой заготовки мгновенно счищается, обработанная область становится ровной и матовой. «Сползание» металла, шероховатости, стружка и другие дефекты, формирующиеся при воздействии лезвийных и тепловых методов, не проявляются. Также при механической обработке деталей из металла абразивами увеличивается усталостная прочность материала, что положительно влияет на срок эксплуатации готовой детали.

Абразивная обработка.

Метод используется в сфере производства металлических узлов и механизмов, в процессе сборки которых требуется точное сопряжение элементов.

Абразивы подходят для шлифовки небольших заготовок, а также применяются для создания идеальной поверхности внешних деталей, которые должны выглядеть безупречно (например, элементов внешней отделки транспортных средств). Для этого применяются автоматические станки и линии, а также ручные инструменты. Способ подбирается с учетом поставленных задач. Нет смысла привлекать мастера, если требуется большой объем работ.

В этом случае целесообразнее использовать станки. И наоборот, для шлифовки небольших партий изделий выгоднее применять ручной труд.

При обработке абразивами с поверхности металла снимается тонкий верхний слой. Инструмент из крупной крошки обрабатывает изделие грубее — на нем остается больше шероховатостей. Мелкозернистые резцы воздействуют на поверхность заготовки более мягко, она получается ровной и матовой. Поэтому для черновой обработки используется крупная крошка, а для финишной — мелкая.

Воздействие абразивами проходит в несколько этапов:

- Шлифование. Позволяет привести заготовку к требуемым параметрам.

- Полировка. Необходима для уменьшения стыков между соединяемыми элементами.

- Хонингование. Применяется для обработки отверстий на финише, когда были произведены другие манипуляции — сверление, фрезеровка и отливка. Поэтому используются щадящие мелкозерновые абразивы и инструменты с мягкой основой.

В процессе используются инструменты с резцами из натуральных или искусственных материалов. Чаще всего это кристаллы: алмаз, кварц, корунд, наждак. Также часто применяются их аналоги — электрокорунд, эльбор и искусственный алмаз.

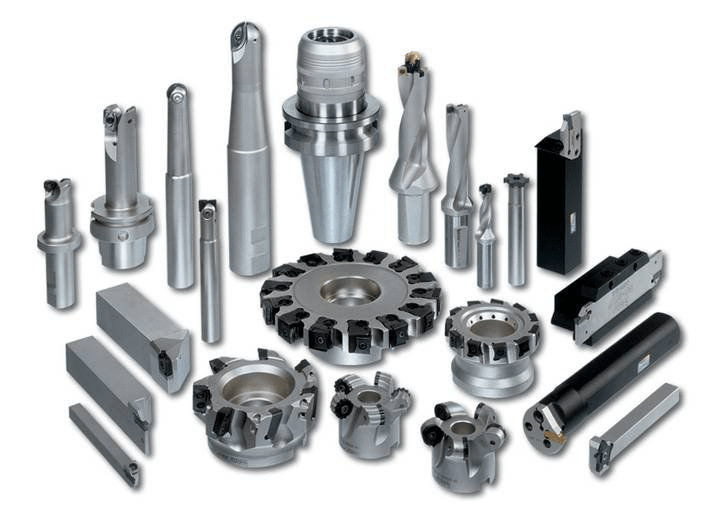

Оборудование для механической обработки металла

Как было сказано ранее, для механических способов воздействия используются различные режущие инструменты, а для автоматизированных — специализированные линии и станки. Чаще всего они бывают многофункциональными. Но есть и узкоспециализированное оборудование, которое требуется для выполнения редких или очень сложных операций.

На каждом предприятии имеется базовый минимум станков, которые позволяют выполнять наиболее востребованные типы обработки металлических изделий:

- Шлифовальные.

- Фрезерные.

- Вертикально- и радиально-сверлильные.

- Расточные.

- Зубофрезерные.

- Для протяжки заготовок.

Современные ЧПУ станки уже не требуют вмешательства оператора. Достаточно заранее задать нужные параметры, остальное выполнит оборудование. Благодаря высокоточным настройкам и отсутствию человеческого фактора обработка происходит качественно, без сбоев и различного рода дефектов. Кроме того, с помощью станков ЧПУ можно создавать сложнейшие геометрические изделия и добиваться идеального уровня шероховатости поверхности. Такую обработку невозможно выполнить вручную.

И механический, и автоматизированных тип обработки подразумевает применение насадок с режущими кромками. Это могут быть сверла, резцы, фрезы, метчики и развертки. Они подбираются в зависимости от того, какие именно работы требуется выполнить, а также от желаемого результата. Например, для создания более крупных отверстий понадобятся сверла с большим диаметром, для формирования внутренней резьбы — метчик, а не плашка.

Все действия с заготовками выполняются по точным технологическим картам. Они разрабатываются заранее. На чертежах указываются все размеры детали. После этого подбирается один или несколько способов обработки на станках или вручную. В некоторых случаях достаточно просверлить отверстие, в другие — пройти несколько этапов от протяжки до шлифовки. Операции подбираются в зависимости от наличия оборудования, свойств металла заготовки, размеров детали, желаемого уровня шероховатости ее поверхности и конечной формы изделия.

Обязательным условием является строгое соблюдение при работах правил безопасности. Даже если оператор не участвует в процессе автоматической обработки деталей, он всегда следит за порядком выполнения операций и настройками на оборудовании, чтобы при возникновении неполадок оперативно приостановить работы и исправить недочеты.

Подведем итоги

Таким образом, способ обработки металла подбирается в зависимости от поставленных целей. Методы со снятием верхнего слоя более популярны, так как их технологические процессы проще. Хотя они оставляют отработанный материал, стоимость услуг и готовых изделий сравнительно низкая при хорошем качестве обработки. Способы без снятия верхнего слоя трудозатратнее и дороже. Однако итоговый результат более точный.

Для любой механической обработки металла на станках требуется специальное оборудование. Если не многофункциональное, то как минимум современное. Оно позволит добиться высокого качества итоговой продукции, исключить возникновение разовых дефектов и целых партий бракованных товаров. Предприятия с высокотехнологичным оборудованием могут гарантировать, что обработка металлических изделий будет выполнена в лучшем виде независимо от объемов и сложности заказа.